Een goed begin…

Is het halve werk. Er zijn een hoop variabelen in het 3D-printproces die de kwaliteit van een onderdeel bepalen. De oriëntatie van je onderdeel in de printer is bijvoorbeeld van grote invloed op de maatvoering. Voor het beste resultaat is het slim om voor het plaatsen van je order contact op te nemen met een van onze engineers. Zij weten precies waar je rekening mee moet houden en hoe jij jouw ontwerp daarop aan kunt passen.

Na het printen

Als eerste voeren we direct na het printen een visuele inspectie op je onderdeel uit: is al het poeder verwijderd? Zijn er geen printfouten? En beschadigingen? Er zijn dan verschillende mogelijkheden voor kwaliteitscontroles op maatvoering.

Zo kunnen we een tussentijds meetrapport maken. Want er zijn nabewerkingen die dus na het printen nog invloed hebben op de toleranties. Bij het impregneren bijvoorbeeld, wordt een onderdeel opnieuw blootgesteld aan hitte, waardoor het alsnog krom kan trekken. Bij premium-vapor-polishing vloeit het oppervlak glad, wat ook invloed heeft op de maatvoering. Daarom kan zo’n tussentijdse meting zinvol zijn: dan hebben we een ‘nulmeting’ van een onderdeel.

In de meeste gevallen gaat het alleen om een eindcontrole. Van tevoren hebben we met elkaar besproken welke maten van het onderdeel belangrijk zijn. En welke toleranties we daarop aanhouden. Die info gebruiken we als input voor het meetrapport.

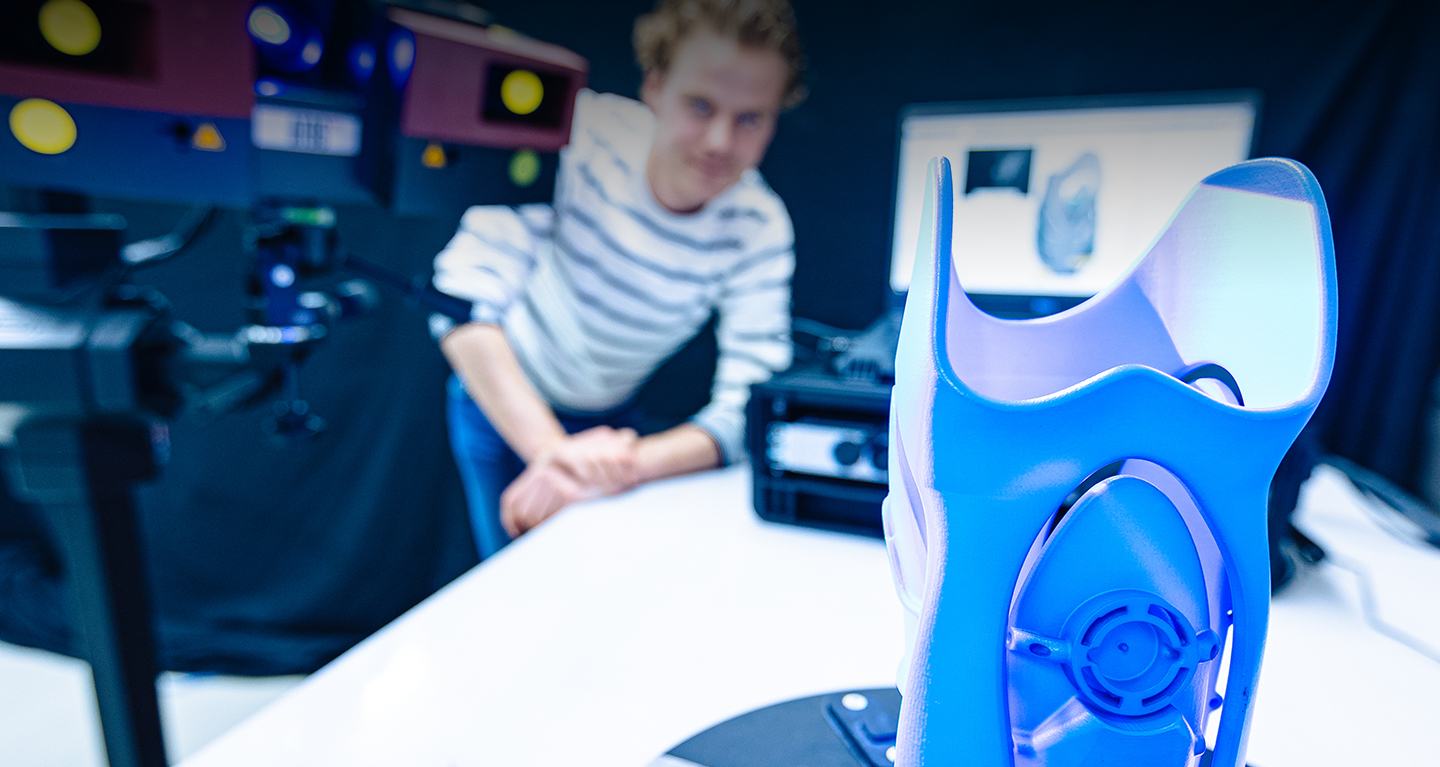

3D-scannen

De GOM-scanner scan een object altijd van één kant. Er zijn daarom meerdere metingen nodig om het hele onderdeel in kaart te brengen. Links, rechts, voor en achter bijvoorbeeld. Afhankelijk van de complexiteit komen daar nog extra metingen bij. Voor de boven en onderkant bijvoorbeeld.

Om al die verschillende metingen aan elkaar te kunnen plakken, brengen we markers aan op het onderdeel. Dat zijn referentiepunten voor de scanner, die deze punten in de software vervolgens over elkaar heen legt.

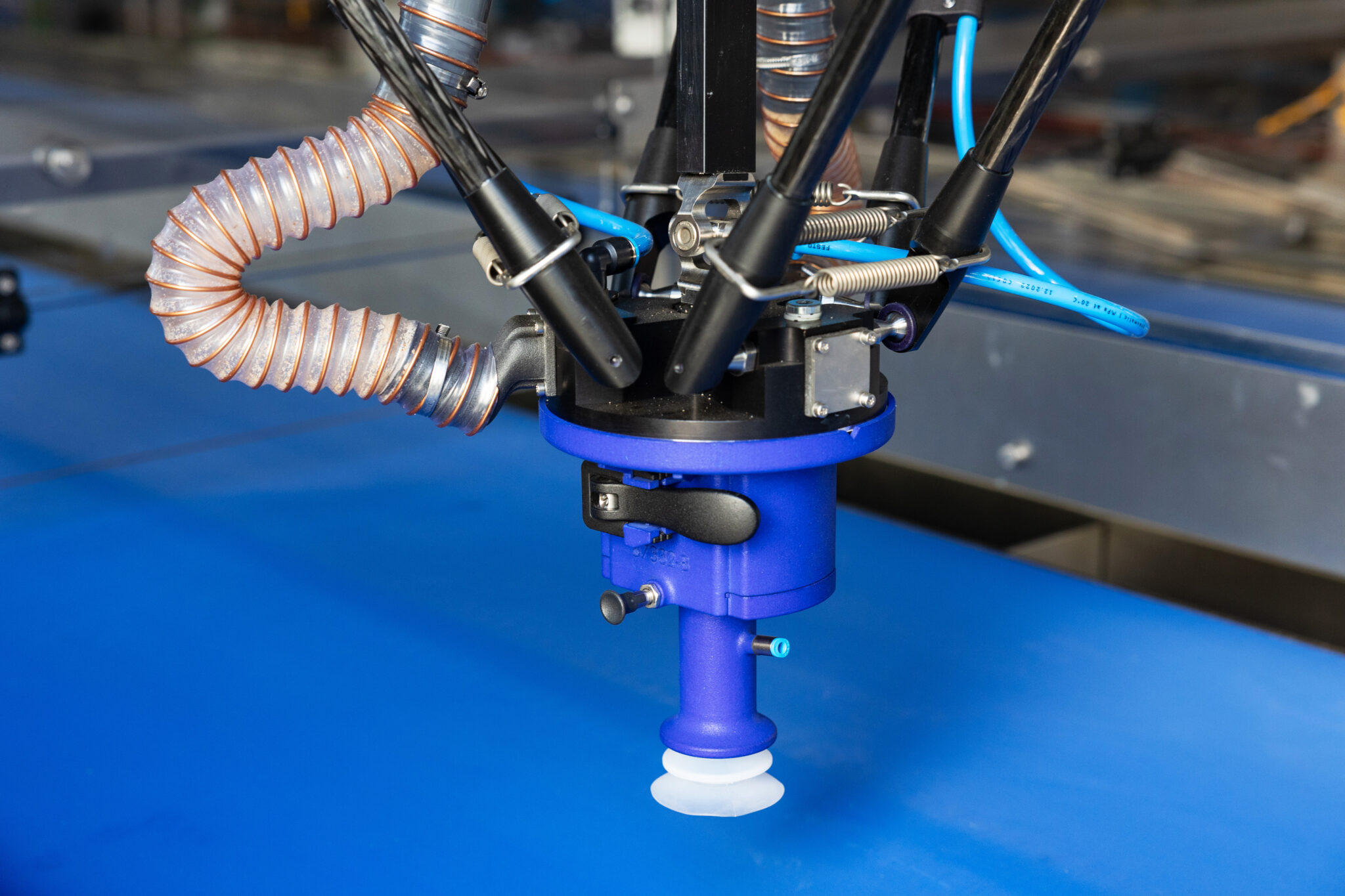

We spannen het onderdeel op op een draaitafel om te zorgen dat het tijdens het meten niet kan verschuiven. Wel handig voor de nauwkeurigheid. Vervolgens stellen we het aantal metingen in en laten de scanner zijn werk doen. Iedere meting duurt tussen de 10 en 30 seconden.

Nadat de eerste metingen zijn gedaan, draaien we het onderdeel om en herpositioneren we ook de scanner. Zo brengen we bijvoorbeeld ook de onderkant van je onderdeel in beeld.

Afhankelijk van de complexiteit van een onderdeel hebben we tussen de 5 en 40 metingen nodig om het geheel volledig in kaart te brengen.

Meetrapport: alles netjes overzichtelijk

We importeren de meetgegevens en het originele CAD-bestand in onze meetsoftware. In de software vergelijken we de meetdata met het bestand en brengen zo afwijkingen in kaart.

Weet je nog: de maten die je van tevoren moest aangeven? Die extra belangrijk waren? Die inspecteren we in de meetsoftware. We geven aan waar die afwijkingen zitten, of maken een kleurenverloop om ze in kaart te brengen.

Van die meetgegevens maken we een tabel die je terugvindt in het meetrapport. Zo weet jij zeker dat je onderdelen voldoen aan de eisen die je daarvoor stelt. Goed he?

Wil je zelf eens een onderdeel laten meten? Neem dan contact op met een van onze engineers. Zij staan te popelen om je alles te vertellen over meten. Want tsja. Meten = weten!